Come vengono costruiti i camper BENIMAR?

BENIMAR ha aperto le porte a vacanzelandia.com e noi siamo qui a raccontare la nostra esperienza vissuta nello stabilimento di Peñíscola (Spagna): abbiamo potuto vedere con i nostri occhi come vengono costruiti i camper semintegrali, mansardati e motorhome

Redazionale di Lorenzo Gnaccarini

Un'esperienza davvero entusiasmante, cari amici di vacanzelandia. L'aver visto tutto il processo produttivo (senza veli) ci conferma che le qualità di Benimar, che da anni decantiamo, sono state confermate da questa visita.

È da vari anni che vi raccontiamo le novità di Benimar, decantando da sempre la grande qualità costruttiva, la capacità di innovare e di costruire camper che più si adattano alle esigenze dei camperisti (puoi trovare tante informazioni su Benimar nella sezione Vetrina e Provato per Voi).

Ma ora è arrivato il momento di "ficcanasare" all'interno dello stabilimento Benimar, situato a Peñíscola (Spagna), una località turistica di mare molto famosa per il suo castello e per le bellissime spiagge di sabbia.

Quella giornata invernale in Spagna fu molto mite, il vento assente, il sole tiepido e il mare liscio come l'olio... e ci pare strano che quella splendida giornata potesse diventare indimenticabile non per le bellezze del luogo, ma per la visita molto intensa di un giorno dello stabilimento Benimar, proprio a qualche chilometro dal mare, durante il quale ci siamo inseriti dappertutto nello stabilimento, condividendo spazi, orari, parlando con gli operai e gli impiegati. Una bella prova di trasparenza di Benimar, che ci ha permesso di andare dappertutto senza alcun veto, dimostrando che non ha nulla da nascondere.

L'area esterna

Quando si arriva nei pressi di Benimar, si rimane sorpresi dall'estensione dell'area dello stabilimento. Centinaia di metri di recinzione circondano la fabbrica, che ha una estensione complessiva di 140.000 metri quadri, circa 20 campi da calcio... e dalla marea di meccaniche pronte per essere allestite e camper nuovi di zecca.

Infatti, nell'area esterna arrivano le bisarche con le meccaniche Fiat, Ford e quelle nude dei motorhome, che vengono depositate in un'apposita area. Nella stessa area ci sono i camper finiti, pronti per essere caricati dalle bisarche e portati dai concessionari in tutta Europa e in alcuni stati oltre oceano.

Gli uffici

La nostra visita parte con l'ingresso nello stabilimento accolti dal responsabile Benimar Italia, che ci ha subito messo a nostro agio e ci ha accompagnato alla scoperta di tutta questa fabbrica.

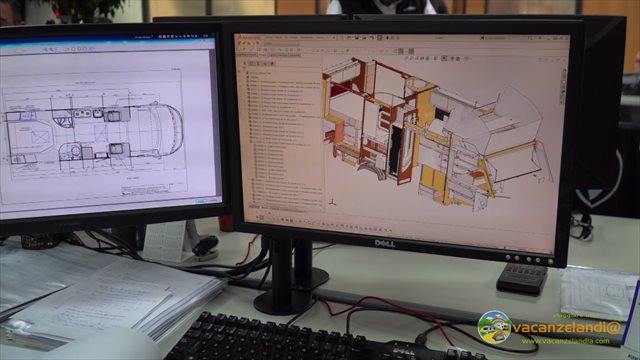

Per prima cosa, siamo andati a vedere l'ufficio tecnico. Benimar è molto famosa per la grande innovazione e reattività nel proporre nuove soluzioni e rinnovare con migliorie i camper, anno dopo anno. Tutto ciò avviene grazie al lavoro di 20 progettisti che utilizzano CAD tridimensionali ed altro software all'avanguardia. Con questi strumenti, i progettisti possono lavorare con estrema precisione ed intervenire in maniera veloce ed efficace sul progetto. In questo ufficio viene anche sviluppato il processo produttivo, producendo le istruzioni di montaggio che vengono rese disponibili in appositi monitor presenti sulle varie postazioni sulla linea di montaggio. Vengono anche sviluppati i cicli di lavorazione per le macchine automatiche che lavorano i componenti come le pareti e i mobili.

Siamo rimasti molto sorpresi dalle numerose sale riunioni presenti negli uffici, e queste sale vengono utilizzate molto frequentemente. Ci hanno spiegato che questa modalità di lavoro, basata sul confronto continuo dall'ingegnere all'operaio del montaggio, è il punto di forza per poter produrre con una qualità sempre maggiore e ottenere veicoli ricreazionali che meglio possono rispondere alle esigenze del cliente.

Lo stabilimento di costruzione pareti

Questo fabbricato di nuova costruzione è situato all'interno dell'area della fabbrica. Ha un'estensione di 7.000 metri quadri ed è climatizzato, ossia all'interno di questo capannone la temperatura e l'umidità sono stabilizzate sempre allo stesso valore, indipendentemente de condizioni esterne. Ciò è necessario per poter assicurare le condizioni ottimali affinché il collante che viene utilizzato per l'incollaggio dei fogli di vetroresina sull'isolate possa seccarsi perfettamente, così da ottenere pareti, pavimenti e tetti perfettamente incollati.

Il personale lavora su due turni e sono presenti macchinari di ultima generazione sia per il taglio degli isolanti, tagli degli estrusi, incollaggio e movimentazione delle pareti.

Grazie questi macchinari, la lavorazione avviene con la massima precisione ed affidabilità.

Gli isolanti XPS, il massimo in commercio, vengono perfettamente tagliati da una macchina automatica e vengono ricavate anche le scanalature per gli impianti. Infatti, essendo il pavimento e il tetto di Benimar di grosso spessore, i cavi elettrici trovano spazio in queste fessure, evitando, quindi, di avere cavi in giro lungo le pareti e, nello stesso tempo, garantire un'ottima estrazione in caso di necessità.

Anche gli estrusi plastici, i cosiddetti travetti necessari per dare robustezza alla struttura delle pareti, pavimento e tetto, vengono tagliati con estrema precisione da una macchina automatica.

Questi componenti vengono portati nella prossimità di grandi banchi di assemblaggio e il personale compone su questi banchi il tetto, le pareti ed il pavimento, come se fosse un lego. Avrei voluto anche io cimentarmi nella composizione di un pavimento...

L'incollaggio dei pavimenti e del tetto avviene in maniera totalmente automatica grazie ad una grande linea automatizzata. Questa linea preleva un foglio di vetroresina con un'attrezzatura a ventose e lo adagia su una rulliera, poi viene distribuito il collante a spruzzo con un braccio automatico, successivamente viene adagiato sul foglio di vetroresina la parte di isolanti e travetti composta dal personale, il braccio spruzza dell'altra colla sul pavimento e poi viene posto un altro foglio di vetroresina.

A questo punto, il sandwich viene traslato in una pressa che lo comprime per alcuni minuti. Al termine della compressione, il pavimento è pronto per essere scaricato. Lo stesso macchinario viene utilizzato per la costruzione del tetto.

Per le pareti, invece, viene utilizzato un'apposito macchinario di ultima generazione che utilizza la tecnica del sottovuoto, invece della pressa, per incollare le pareti.

Sia le pareti, che il tetto e il pavimento, vengono poi introdotte in un macchinario automatico che taglia e fora, ricavando le varie sagomature o fori della scocca, come i fori delle finestre, la foratura del pavimento, i prefori per i montaggi dei mobili, così da facilitare le operazioni di avvitatura dei pensili e altre parti del mobilio.

In questo stabilimento viene anche effettuata la costruzione della mansarda. Si parte da una parete composta da due fogli di vetroresina e isolante e questa parete viene piegata con un'apposita attrezzatura a caldo, ottenendo mansarde perfettamente curve e perfettamente isolate.

Lo stabilimento di costruzione del mobilio

Anche il mobilio viene interamente realizzato da Benimar, presso un apposito stabilimento situato a qualche chilometro di distanza. Questo fabbricato ha un'estensione di 6.000 metri quadri e viene impiegato personale su 3 turni per raggiungere la produzione di circa 8.000 pezzi di mobilio al giorno, necessari per soddisfare il fabbisogno giornaliero. Siamo rimasti molto meravigliati dall'estrema pulizia e ordine di questo stabilimento. Infatti, sappiamo tutti molto bene quanta segatura e polvere viene rilasciata dalle macchine che lavorano il legno. In questo caso, appositi aspiratori e una minuziosa pulizia del personale permettono di poter lavorare in un ambiente pulito.

In questo fabbricato è presente il magazzino del legno, i macchinari automatici e manuali di lavorazione del legno e il reparto di assemblaggio dei mobili.

Il legno che viene utilizzato è quasi totalmente dell'ottimo multistrato di grosso spessore. Questo legno viene tagliato da macchinari automatici di ultima generazione. I pezzi vengono poi lavorati da altri macchinari per ricavare le varie forature. Anche la bordatura viene effettuata generalmente da macchinari automatici, ma alcun pezzi di dimensione irregolare viene bordata, invece, dall'abilità dell'uomo.

Tutti questi pezzi di legno vengono portati al reparto assemblaggio mobili dove personale esperto monta il mobilio completo di accessori, luci, serrature, ecc... così da ottenere mobili pronti per essere assemblati sul telaio o sulle pareti del camper, senza altre lavorazioni o montaggi.

I mobili vengono prodotti in tempo quasi reale e vengono portati direttamente sulla linea di montaggio del camper con un camion.

Lo stabilimento di montaggio dei camper

Pareti e mobili arrivano al fabbricato principale di Benimar, di superficie complessiva 10.000 metri quadri, diviso tra magazzino e linea di montaggio ad avanzamento automatico composta da 42 postazioni di lavoro. La cadenza è di 25 minuti e il camper viene fatto avanzare in maniera totalmente automatica. La produzione giornaliera è di 20 camper, così da ottenere una produzione annuale di circa 4.500 camper tra semintegrali, mansardati e motorhome. Grazie alla perfetta organizzazione della logistica e del lavoro, la linea è in grado di produrre anche un singolo pezzo e lavorare in lotti.

Il magazzino ha i componenti stoccati in ubicazioni tutte tracciate da barcode, così da poter essere trovati con la massima rapidità e conoscere esattamente a storia del componente.

Il materiale viene disposto in ogni postazione a seconda della fase di montaggio. Lo stock a bordo linea è molto esiguo, ciò significa che il materiale viene portato in linea quasi in tempo reale e questo è dovuto alla grande organizzazione del lavoro.

Ogni postazione è dotata di un computer dove si può visualizzare il ciclo di lavorazione da applicare in quella fase di montaggio. Anche questa modalità è il sintomo della voglia di Benimar nel produrre camper con la massima qualità.

Il montaggio avviene portando dentro allo stabilimento le meccaniche che sono state prelevate dal piazzale. Queste meccaniche vengono agganciate alla linea di avanzamento automatico e la prima fase che subiscono è il montaggio del pavimento, precedentemente preparato con il montaggio degli impianti.

Successivamente, avviene il montaggio dei mobili. Ad un certo punto, le meccaniche arrivano alla postazione del montaggio pareti, che sono state preparate e completate di finestre, porte, portelli, adesivi in un'altra area dello stabilimento. Le pareti vengono movimentate con apposite attrezzature a ventosa e il personale entra sul camper per avvitare i mobili sulle pareti. Abbiamo notato la grande cura della costruzione dei mobili, dotati di un'apposita guarnizione antivibrazione per tutte le parti che vanno a contatto con le pareti.

Dopo il montaggio delle pareti, vengono montati i pensili, il tetto e il cupolino o mansarda oppure la cabina dei motorhome.

Il cupolino viene realizzato in vetroresina da una vicina azienda specializzata nella costruzione di scafi di barche, quindi estremamente esperta nella lavorazione di questo materiale. Il vantaggio di avere un cupolino in vetroresina è enorme, dalla estrema robustezza alla grande facilità di riparazione senza dover sostituire tutto il pezzo. Questa soluzione consente di poter ridurre di molto gli eventuali costi di riparazione ed evitare il fermo veicolo in attesa del pezzo di ricambio.

Anche gli spigoli delle pareti sono oggetti di una lavorazione molto accurata per evitare la possibilità di infiltrazioni. Ogni spigolo viene rivestito di sigillante, al quale viene fatto aderire una pellicola di alluminio e successivamente ricoperto da altro sigillante per fissar le parti plastiche della carrozzeria. Questa lavorazione permette di ottenere una cellula robusta, perfettamente sigillata dall'acqua e dall'umidità, destinata a durare nel tempo.

Con il proseguire delle varie postazioni, il camper viene completato con le bandelle, paraurti, ecc... fino ad arrivare alle postazioni della pulizia.

In queste postazione, ogni superficie viene perfettamente pulita da personale dotato di detergenti e panni assorbenti. Il camper esce da queste postazioni con una lucentezza imbarazzante! Si può dire che è stato usato olio di gomito.

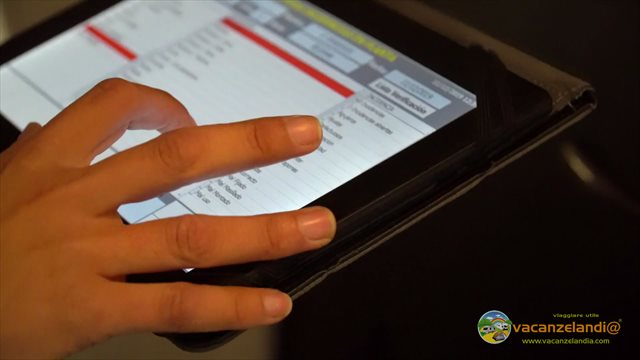

Ed ecco il momento del fiore all'occhiello di Benimar: le postazioni di controllo qualità. In queste postazioni, ogni camper viene controllato da personale in tutte le parti. Un controllo capillare e d esaustivo che inizia dalla parte esterna, per poi concentrarsi a alla verifica di tutte le parti interne, dallo squadro degli sportelli alla funzionalità di tutte le serrature, la verifica di tutte le superfici e la funzionalità di tutti i componenti. Il tutto viene registrato su un apposito tablet, così da poter avere la scheda dettagliata di ogni singolo camper, con tutta la tracciabilità dei vari componenti montati. Questa registrazione consente a Benimar di mettere sul mercato camper di alta qualità, con la certezza di poter intervenire eventualmente con estrema rapidità e precisione in caso di necessità.

Siamo rimasti molto soddisfatti nel vedere che il collaudo ha riguardato anche la tenuta dell'impianto del gas e la funzionalità dell'impianto dell'acqua, oltre al controllo totale dell'impianto elettrico.

Una volta terminati i controlli, il camper è finito e può uscire dalla linea di montaggio attraversando la stessa porta d'ingresso, la stessa da dove entrano le meccaniche da allestire.

La filosofia di Benimar

Al termine della nostra visita, abbiamo potuto fare due chiacchiere con l'Amministratore Delegato Fernando Ortiz, che ci ha raccontato l'evoluzione della storia di Benimar e il segreto del successo che ha consentito a Benimar di raggiungere una posizione da protagonista nel mercato dei veicoli ricreazionali. Questo successo deriva sia dalla scelta di industrializzare il prodotto così da ottenere un elevato rapporto qualità prezzo, con una elevata qualità complessiva, ma soprattutto dalle persone che lavorano in Benimar, i progettisti, gli assemblatori, la rete commerciale, in tutto 320 persone. Tutte le persone vengono coinvolte in un lavoro di equipe, dove a centro dell'attenzione è il cliente finale. Tutti devono essere soddisfatti del proprio lavoro e tutti lavorano per poter soddisfare nel miglior modo il cliente.

Conclusioni

Al termine di questa giornata emozionante, siamo tornati in Italia con la certezza di aver visto una fabbrica che lavora molto bene, con personale ben organizzato, una elevata qualità di lavorazione dei componenti e dell'assemblaggio. Benimar ha come obiettivo quello di poter offrire al camperista un veicolo robusto, affidabile e che possa durare nel tempo, un veicolo con un elevato rapporto qualità prezzo e con dotazioni al di sopra della media.

Parliamo di veicoli che vengono costruiti senza utilizzare legno nella scocca, con spessori delle pareti, pavimento e tetto tra i più alti del settore, veicoli con componenti e finiture di alta gamma.

Una cosa che ci ha colpito molto è la grande quota rosa: abbiamo visto tante donne negli uffici o impiegate sulla linea di montaggio. Le donne hanno tante qualità rispetto agli uomini, ossia l'estrema precisione nei lavori ripetitivi e una elevata agilità nei movimenti. Gli uomini, invece, sono più bravi nei lavori poco ripetitivi e hanno più forza per i lavori fisici. In Benimar i sessi sono stati impiegati molto bene e i risultati sono evidenti nella qualità del prodotto finale.

E dopo aver "toccato con mano" tutto quello che avete letto o visto nel video, ci rimane in memoria il grande entusiasmo dei dipendenti di Benimar, sempre positivi, attivi, li abbiamo visti lavorare con energia e determinazione. E pensiamo che sia questa la vera forza di Benimar, la voglia di produrre camper che possano far trascorrere alle persone delle bellissime vacanze all'aria aperta.

Non dimenticatevi di dire: "Visto su Vacanzelandi@".

Sarete trattati con la cortesia riservata agli "Amici di Vacanzelandi@"

Vacanzelandi@ è a disposizione per qualsiasi ulteriore informazione riguardo a questo produttore.

Torna alla sezione Provato per Voi

Articolo realizzato in collaborazione con Benimar